Будучи дочерней маркой концерна Great Wall, Haval получил в свое распоряжение и все производственные мощности по всему миру. Где производится Джолион и каково качество сборки для России? Рассмотрим этот вопрос подробнее.

Тульская область, завод полного цикла HAVAL

Весной 2019 года был введен в эксплуатацию завод полного цикла сборки автомобилей бренда Haval в Тульской области. Это позволило поместить бюджетный Jolion в рамки госпрограмм, тем самым кратно увеличить продажи. Для автомобиля это означает доступность деталей для проведения как регламентного ТО, так и любых текущих ремонтов. В среднем ожидание детали не превышает 3-х дней, в то время как другие китайские производители везут запчасти с головных заводов по 2-3 недели.

Также в планах на 2024 постройка дополнительно завода по производству двигателей, который будет выпускать практически все моторы, устанавливаемые на автомобили всех брендов, принадлежащих Great Wall. А что же с качеством? Какой используют металл? Прогуляемся по заводу, чтобы увидеть все своими глазами.

Качество сборки

Инвестиции в создание нового завода составили 42,4 млрд. рублей. За первый же год своего существования было произведено 10 тысяч автомобилей, юбилейным стал бестселлер Haval F7x. Пройдемся по всем цехам предприятия, где на линию встал Jolion .

Цех штамповки

Организация процесса типично европейская, без азиатской изюминки. Четыре огромных пресса работают в полностью автоматическом режиме. Даже смена пресс-форм происходит без участия человека. Всего линия выпускает до 720 деталей в час. Контроль качества проводится как автоматизированными комплексами, так и специалистами ОТК. Но самое главное не это, а то, что при производстве используется оцинкованная сталь, поставляемая из Китая. Поэтому главной страшилки всех китайцев, быстрой коррозии, автомобили Джолион лишены.

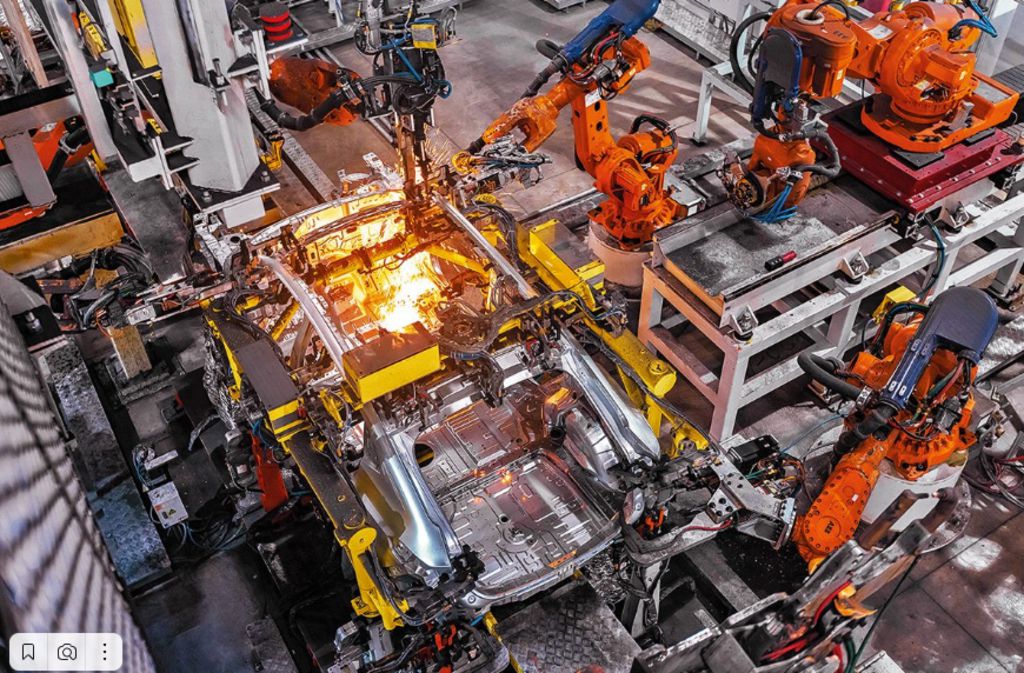

Сварочный цех

После штамповки кузовные панели попадают в сварочный цех. Причём делают они это также без участия человека. На линии работают только роботы, которые самостоятельно определяют, что за деталь и от какой модели им поступила. Одновременно на линии работают 76 роботов, которые способны быстро и качественно собирать 3 модели одновременно.

Цех покраски

Переходим в один из самых важных цехов при создании автомобиля- покрасочный цех. Российские автолюбители особенно щепетильно относятся к всяким дефектам ЛКП. На входе помимо того, что попросят одеть специальные костюмы, необходимо еще пройти специальную камеру, где воздухом под давлением с вас будут сдуты все пылинки.

А вот сваренный кузов перед покраской заглянет еще в катафорезную ванну, чтобы еще долго не огорчать владельца «рыжиками». На подготовленный кузов наносят герметик, за это отвечают 8 роботов, а потом отправляют на окраску. Здесь уже 19 роботизированных манипуляторов красят даже самые труднодоступные места.

Сам процесс окрашивания сотрудники наблюдают из-за стекла галереи, внутрь камер доступа нет. Качество окраски также проверяется местным ОТК. ЗА час цех способен выпустить до 21 окрашенного кузова различных моделей.

Проверка качества

Производственные мощности также рассчитаны и на самостоятельное изготовление пластиковых деталей салона и экстерьера. Что также является огромным плюсом, так как не требует заказа и ожидания мелких деталей с головных заводов в Китае.

Все автомобили, выпускаемые на заводе помимо визуального контроля людьми, также проходят ходовые испытания на треке, который расположился прямо внутри территории завода. Специально для подготовки автомобилей к эксплуатации в непростых условиях всей территории России у Грейт Волл есть центр исследований и разработок.